由于锂离子电池具有能量密度高、寿命长、体积小、重量轻、自放电率低、无记忆效应、应用温度范围广和环境友好等特点,从20世纪90年代开始,锂离子电池就被广泛应用于便携仪器、混合动力汽车和电动汽车等储能领域。

然而,由于消费电子产品更新换代加快以及锂离子电池在电动汽车领域的持续推广,近年来已经产生了大量的废锂离子电池。

据统计,数码产品中锂离子电池的寿命仅1~3年,动力汽车中锂离子电池的寿命为5~8年。据此预测,到2020年我国将有25亿只、约5.0×105 t的废旧锂离子电池产生。

锂离子电池中使用的一些材料不仅含有Cu、Co和Ni等重金属,还含有电解液和隔膜等有机化学品。据报道,4000 t的废旧锂离子电池中含有1100 t的重金属以及超过200 t的有毒电解液,这些有毒物质对生态系统和人类健康构成了严重威胁。

若采用填埋的方式处理废锂离子电池,可能会导致有毒重金属渗入地下水体,从而造成严重的环境污染。同样,如果将废锂离子电池当作一般固体废弃物烧毁,那么将会产生大量的有毒气体(如HF气体)污染大气。因此,无害化处理废锂离子电池十分必要。

另外,废锂离子电池具有很高的经济价值,其中的某些金属含量甚至高于天然矿石中的金属品位。

锂离子电池的组成

锂离子电池的正极材料主要有LiCoO2、LiNiO2、LiMn2O4、LiFePO4和LiNixCoyMn1−x−yO2等含锂的过渡金属氧化物。表1列出了锂离子电池中含有的有害物质及其危害。

表1.锂离子电池的环境危害

废锂离子电池的回收现状

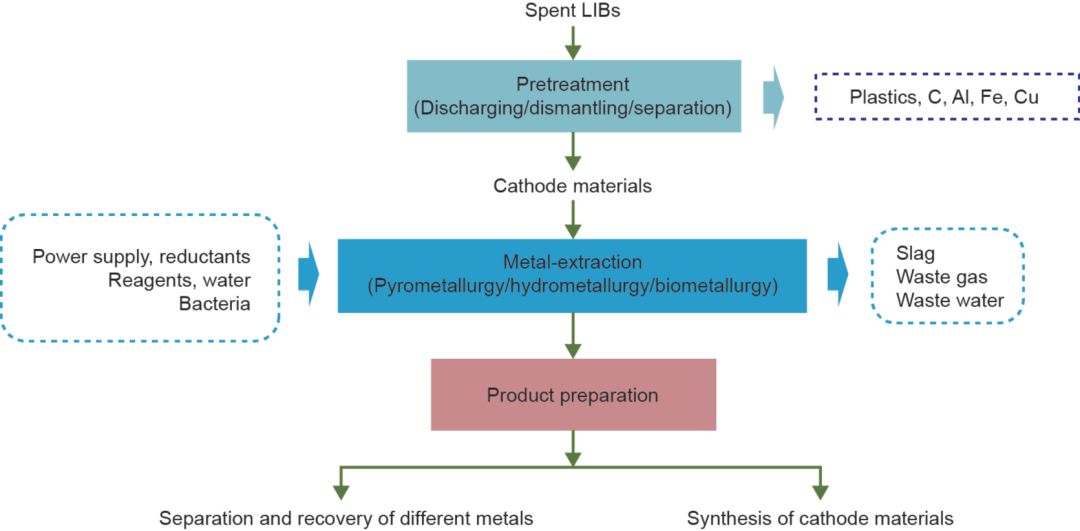

如图所示,依据废锂离子电池回收过程中的处理步骤,可将整个回收过程分为3个过程:

图1.废锂离子电池回收处理方法和流程总体示意图

(一)预处理过程:为防止在处理过程中废锂离子电池短路或自燃,废旧锂离子电池需要进行放电处理,通常采用盐水浸泡将废电池放电。

在经过人工拆解、分离或者机械处理后,有害物质失活。通常采用溶剂溶解法、NaOH碱溶法、超声辅助分离、热处理法以及机械分选法等方法将正极活性物质从集流体铝箔上分离。

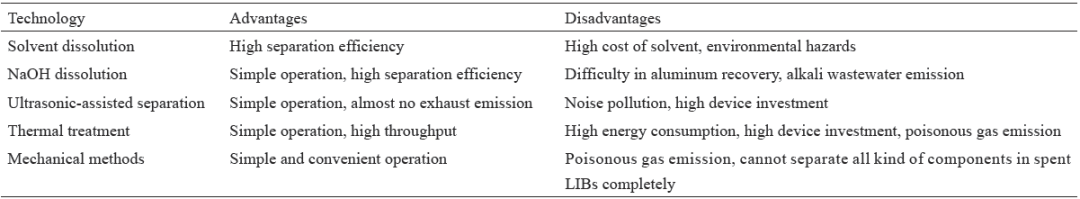

尽管目前已经开发了很多废锂离子电池预处理的方法,但废锂离子电池的预处理过程仍然面临着巨大的挑战。表2总结了目前预处理技术存在的优缺点。

表2.各种预处理技术的优缺点

(二)金属提取过程:金属提取过程是整个回收工艺的核心,其目的是将废锂离子电池正极材料中的金属转化为合金形式或者溶液状态,以利于后续金属组分的分离回收,主要包括以下3种方法:

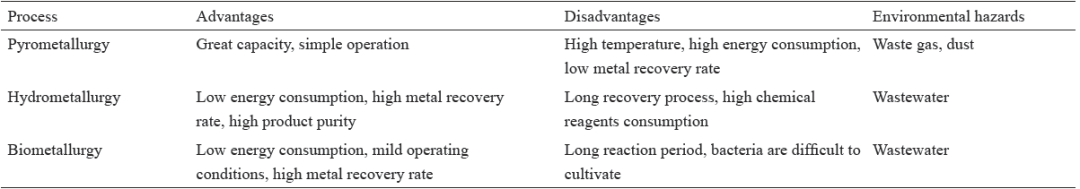

火法冶金:通过高温还原熔炼的方法将有价金属还原并以合金的形式回收。工艺简单,但回收过程中能耗高、二次污染严重,另外回收过程中锂的损失也是火法冶金工艺需要解决的一个重要问题。

湿法冶金:采用化学浸出的方法,其主要目的是实现固态正极活性物质中的金属组分转移至溶液中,以便后续的分离和回收,浸出过程中主要采用的浸出剂有无机酸、有机酸以及氨-铵盐体系。

生物冶金:由于生物浸出工艺具有回收效率高、处理成本低、所需设备少等优势,被认为是一种最有望取代传统化学浸出的技术。其原理是通过微生物代谢产物的无机酸或有机酸实现废锂离子电池中金属组分的溶解。与火法冶金和湿法冶金相比,生物冶金的缺点是其动力学过程缓慢和处理效率低。

表3总结对比了前文所述的金属提取过程采用的主要方法,包括各种方法的优缺点和环境影响。

表3.废锂离子电池金属提取方法比较

(三)产品制备过程:

浸出液中金属的分离回收:正极材料经过酸浸后得到的溶液中通常含有多种金属离子,为实现浸出液中金属盐的制备,通常需要采用溶剂萃取、化学沉淀、结晶等组合工艺以实现金属组分的分离与回收。

由于废锂离子电池金属组分复杂,浸出液中通常含有多种金属离子,虽然采用化学沉淀、溶剂萃取等组合工艺能够实现浸出液中金属组分的分离回收,但是回收过程中需要消耗大量的化学试剂,回收的产品纯度受杂质和回收工艺的影响较为明显,对工艺参数控制要求较高。

另外,分离回收金属组分也存在回收工艺流程复杂、金属组分回收率低、处理成本高和环境风险高等缺点。

正极材料的制备:由于溶液中Co、Ni和Mn等过渡金属离子的性质相似、不易分离,因此考虑直接将多种离子重新制备前驱体,再进一步合成电极材料,避免了分离的复杂步骤。

目前,用于前驱体制备的方法主要有共沉淀法和溶胶凝胶法。

共沉淀法是目前合成三元正极材料最常用的方法,该方法的优点是工艺设备简单,有利于工业化生产,但沉淀过程的影响因素较多,容易产生杂质共沉淀。

溶胶凝胶法是另一种常用的合成电极材料的方法,该方法首先是将原料分散在溶剂中,加入适量络合剂使之发生水解和聚合等过程形成溶胶,进而生成具有一定空间结构的凝胶,最后经过热处理得到产品。

溶胶凝胶的方法处理温度低、时间短,能够实现各组分原子级的混合,但是其重复性较差,目前主要应用于实验室。

未来需解决的问题

在预处理阶段,如何安全高效地实现废锂离子电池的自动拆解是目前废锂离子电池产业化回收的重大阻碍;如何系统地对废锂离子电池中各组分进行回收再利用,如何减少或避免这些二次污染,这都需要进一步地深入研究。